TCAD实现可靠工艺开发和制造

厚度和尺寸的差异将根据实际数据进行确定。同时,对于栅多晶硅蚀刻前的工艺步骤,蚀刻速度及其与相关薄层材料的差异会被输入至形貌模拟器。选择标准处理能力的模拟结果被用于缩小概念。

结果显示传统形状残留多晶硅的概率为30%,对圆角形状残留多晶硅的概率可忽略不计。对于残留栅氧的厚度,结果显示两种形状的加工能力指数(Cpk)均足够大,并且,任何一种形状都是可以接受的。能力指数(Cpk)是产品规格限制与工艺可变性之间的比率。能力指数(Cpk)越高,则加工分配与规格限制的比率越窄,并且产品越统一。对于栅高,在圆角形状的情况下的能力指数(Cpk)高于传统形状,比率为3.5。这三个标准的比较可以确定圆角形状比传统形状更合适。

通过这种方式,将模拟有效地应用于概念选择,可以减少试运行的分裂条件数量,并可减少开发时间。

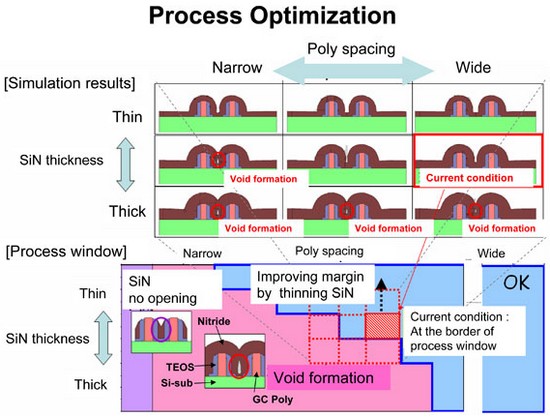

按照单独加工步骤的选择,整个流程的优化为批量生产做好准备。在图4所示例子中,模拟可以找出操作范围,并同时使所选择的标准避免连接空隙和基板蚀刻出现失效,这些失效可能由于缺少氮化硅孔隙和空隙形成。本次研究中,在形貌模拟器中模式参数的校准提前进行,同时参照线性氮化硅层的试验结果。通过这些参数,改变栅间距和氮化硅沉积厚度对操作范围进行调查。结果显示当前条件处于操作范围边缘,并且工艺下限可通过使氮化硅沉积厚度变薄得到提高,而无需改变栅间距。

通过使用所确定的选择标准对所选择的工艺进行优化,并确定操作范围,从而避免失效。

图4.通过使用所确定的选择标准对所选择的工艺进行优化,并确定操作范围,从而避免失效。

通过这种方式,使用形貌模拟可在两种形状中进行插入,从而对制造和操作范围评估的必要下限进行验证。

结论

本文介绍了一种基于计算机辅助设计技术(TCAD)的方法,可应用于半导体制造的工艺开发和批量生产阶段。该方法已使东芝公司减少了工艺开发成本和时间。同时可以使工艺在投入制造前对工艺窗口进行了优化,并在制造过程中使工艺再一次得到有效重视,这两点对良率的更快提升起到了重要的作用。