单点温度保护系统的容错逻辑设计

为了确保大容量火电机组的安全运行,对机组的保护控制系统要求越来越高。目前,由于受工艺限制,对汽轮机轴承温度保护、汽轮机回油温度保护等系统通常都只能采用单点温度测量,但由于测温元件易出现接触不良或断线等故障,从而使得温度保护系统易发生误动,严重影响机组的安全经济运行。

为了提高温度保护系统的可靠性,在温度保护的逻辑设计中可采用容错设计,即尽可能考虑测温环节在运行中容易出现的故障,并通过预先设置的逻辑措施来识别错误的温度信号,以防保护系统误动。

1 容错逻辑设计方案

1.1 方案1

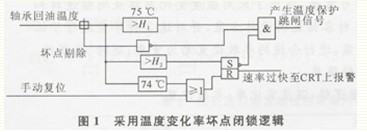

容错逻辑设计方案1采用温度变化率坏点闭锁逻辑(图1)。

由图1可见,该方案对温度信号设置变化率。在测温回路正常情况下,当汽轮机轴承回油温度大于定值Hl(

1.2 方案2

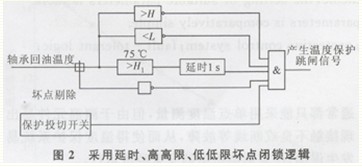

容错逻辑设计方案2采用延时、高高限、低低限坏点闭锁逻辑(图 2 )。

由图2可见,该方案对温度信号增加了上、下限判断,保护延时 1s后输出(防止干扰)。在测温回路正常情况下,当轴承回油温度大于定值Hl(

另外,可设置一个温度保护投切开关,用于检修时防止温度保护误动,同时也可用于温度测点显示值上下波动时(热电阻接触不好)暂时退出保护,以防止保护误动。

2 容错逻辑设计方案比较

目前,很多发电厂采用热电阻信号在DCS内生成开关量来代替温度开关,用于温度的联锁保护。在温度保护功能中,测点的品质判断是确保保护正确动作、避免保护误动作的关键。热电阻测温回路的不正确测量主要有以下原因:

(l)回路的电磁干扰,其特点是测量信号变化快,作用时间短,为偶发事件;

(2)回路接触不良,其特点是测量信号有突变或显示偏离正常值,若不进行检修,此现象将长期存在;

(3)回路中发生断线,其特点是测量信号出现突变现象且不能恢复。

在热电阻输入模块中,一般都具有自动硬件检测功能,当出现电源中断、模块类型错误、变送器故障、热电阻输入断线、硬件电路故障时模件会发出硬件报警,并将此点作为坏点退出逻辑运算,从而避免由于卡件原因引起的温度保护误动。图1、图2的容错逻辑均设计了此功能。

若采用容错逻辑设计方案1,只要温度变化率的限值(H2)设置合适,在干扰、断线情况下,该逻辑能够有效防止保护误动;对于接触不良的情况,只有当造成温度变化率较大时,该逻辑才能防止保护误动。但是,H2值设置很难确定,过大则逻辑失去容错意义,不能有效防止保护误动,过小则温度正常变化时将闭锁保护功能,造成保护拒动。

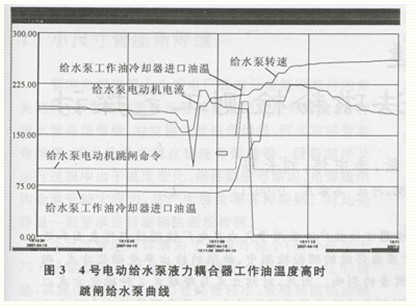

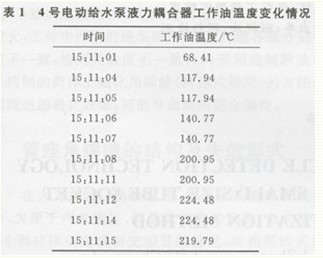

图3为舟山朗熹发电有限责任公司(舟山发电厂)某机组4号电动给水泵液力祸合器工作油温度高时跳闸给水泵曲线。在4号电动给水泵切换到3号给水泵过程中,由于出现4号电动给水泵逆止阀不能正常关闭故障,给水进入了4号电动给水泵,引起4号电动给水泵倒转,造成其给水泵液力祸合器工作油温度急剧上升,温度变化数据如表1所示。

由图3或表1可见,在一些时段,4号电动给水泵液力藕合器工作油温度变化率较大,且在不同时段温度的变化率不同,数值相差很大,说明了H2值难以设置。另外,选择容错逻辑设计方案1,还需设置其它相关参数。以舟山发电厂为例,其1号125MW机组、2号135MW机组控制系统均采用英国欧陆公司制造的NETWORK-6000 DCS,在进行温度变化率逻辑闭锁的参数设置时,需注意:(l)热电阻输入通道模块中有一个一阶滤波时间参数,若时间设置过大,即使输入温度信号有较大变化,该模件输出也是缓慢变化的,此时若使用温度变化率逻辑,就失去了控制意义。故组态时需修改系统默认的一阶滤波时间参数,可将其设置小一些或设置为0。

(2) NETWORK-6000 DCS的变化率模块SampTime参数值选择应小到足以跟踪所有有效的过程变量(PV)变化,但不能小到使计算结果产生O速率(由于舍入误差)。

方案2设置H、L是为了在温度测点接线接触不良、短路或断线时闭锁保护信号输出。L一般可设置为

因此,选择逻辑方案1,进行合适的参数设置尤为重要,而方案2的参数设置比较简单。

在实际应用中,可根据设备的物理特性及重要程度来选择合适的容错逻辑设计方案。如汽轮机轴承回油温度高至跳闸汽轮机时,汽轮机监视数值会有很大的变化,可能使保护先动作,而且汽轮机轴承回油温度是润滑油对轴承冷却后的温度,其滞后于轴承实际温度,且变化缓慢,所以宜采用方案1。对于冗余配置的某些辅机(l台运行、1台备用),以及送风机、引风机(虽然在机组运行时2台都工作),若1台风机工作时其轴承工作油只有温度保护,易导致保护拒动,所以采用方案2。

3 结语

目前,舟山发电厂根据机组运行的实际情况,对汽轮机轴承温度保护选用方案1,对一些辅机轴承温度保护选用方案2。2年多的实际应用表明,通过选用以上逻辑方案,既保证了保护不发生拒动,又极大减少了保护误动的次数,保证了机组的安全、稳定运行。