可支持任意流程的微机电系统设计工具技术

0 前言

微机电系统(Micro Electro-Mechanical System, MEMS)技术是一项战略性高新技术,具有多学科交叉、跨尺度设计等特点。其设计工具(MEMS CAD)对于解决MEMS设计难题、提高MEMS产品的设计效率、保障产品质量、形成MEMS设计产业和推进MEMS技术产业化具有重要作用。世界各主要国家都纷纷开展了MEMS CAD的研究工作[1]。这些MEMS设计工具的研究大致可以分为三类。第一类是集成设计工具的研制,为MEMS用户提供了从系统行为建模与仿真、器件物理分析和版图设计与工艺仿真等全套的设计解决方案,典型的例子有美国的CoventorWare,Intellisuite和法国的MEMS Pro等。第二类是一些传统的工程软件开发商纷纷针对MEMS这一新兴领域开发一些仿真模块,典型的有Ansys中的静电-结构耦合分析模块和模型降阶模块(ROM),CFD中的流场分析模块以及HFSS中的电磁分析模块等。第三类是一些研究机构,主要是大学,针对MEMS建模与仿真的需求新开发的一些建模与仿真工具,典型地包括CMU的Nodas,UC Berkeley的Sugar等行为仿真软件以及ACES,Simode等单步工艺模拟软件,这些小的软件模块现在已有很多被集成在第一类集成设计环境里。在这三类设计工具中,第一种集成设计工具的研究因为提供了全套的MEMS建模与仿真解决方案,也符合MEMS产业不断扩大发展的需要,所以本文讨论的MEMS设计工具主要指这类集成设计工具。

在集成化的设计工具中,一般情况下都包含系统级、器件级和工艺级三个设计层级,这也是由MEMS的多学科交叉特性所决定的。其中系统级主要是基于阶数较低的集中参数模型进行MEMS器件的系统行为仿真或者器件机械结构与接口电路的混合信号快速行为仿真,通常采用的方法有基于硬件描述语言的多端口组件网络方法和等效电路法等。器件级主要基于有限元或边界元方法对MEMS的静电-结构、压电、流场等许多情形下的物理场进行数值计算与分析。工艺级主要是进行MEMS的版图设计和工艺过程仿真。这三个设计层级基本包含了MEMS设计与建模的全部功能模块,但通常要完成一个MEMS产品的设计,这三个层级的设计与仿真都需要进行。因此,这三个层级在设计仿真进行时的先后次序,就决定了MEMS设计工具的流程。

MEMS设计工具中的设计流程是MEMS设计方法中设计思想的主要体现,对于构建符合MEMS特点、能有效提高设计效率的MEMS设计工具有重要的意义。MEMS经过二十年左右的发展,设计工具的内容自然是增加了很多,而设计工具的流程也经历了较大的变化。本文将对MEMS设计工具在流程上的发展过程进行分析和总结,并在此基础上提出可支持任意流程的MEMS设计工具并对其关键实现技术进行研究。

1 MEMS设计工具在流程上的演变

由于MEMS技术和微电子技术都采用了类似的半导体加工工艺,同时微电子技术的巨大成功很大程度上得益于电子设计自动化(EDA)工具的广泛应用,因此,MEMS的设计工具研发长期以来都借鉴了EDA的一些做法。正因为如此,最早的MEMS设计工具都是自底向上(Bottom-Up)的设计。后来又随着EDA中自顶向下(Top-Down)设计技术做到了器件设计与加工的分离,使整个微电子设计行业取得了巨大成功,MEMS设计工具也开始追求Top-Down的设计。

1995年美国国家自然科学基金委员会专门组织召开了MEMS结构化设计方法的研讨会[1]。其中G. K. Fedder教授所建议的结构化MEMS设计流程强调自顶向下的设计,同时又有自底向上的验证,相对完美地实现了MEMS与微电子集成电路(IC)的设计结合,实现也相对简单,已在许多商业软件中应用[2, 3]。但随着MEMS技术应用领域的不断扩大,各种新结构、新原理的MEMS器件也不断出现。这一方面充实了MEMS CAD中各种可重用的知识产权(IP)库,但另一方面也对固有的MEMS CAD架构和设计流程形成了冲击。

在设计流程上,无论是最初的自底向上设计方法,还是现在主流的自顶向下设计方法,都试图通过一种设计流程来统一所有MEMS器件的设计。这固然符合结构化设计的思想,即通过一种标准来规范MEMS设计,进而提高设计效率。但对于功能、原理、形式、工艺都各异的MEMS器件来说,这种强行的统一未必能取得预想中的效率提高[4,5]。以典型的电容式微机械陀螺和电容式压力传感器为例进行对比说明。对于微陀螺,基于集总参数模型的系统级设计既可以快速得到一般设计所需的模态、拉入电压等设计指标,还可以与接口电路一起构成闭环系统进行系统行为仿真,因此,其设计流程可以是系统级工艺级即可,并非一定要进行基于有限元的器件级设计;但对于微压力传感器而言,仅仅依靠基于集总参数模型的系统级设计就很难完成压力分布等所需的计算指标,此时就离不开基于有限元的器件级设计,从器件级设计入手更为有效,因此其设计流程可以为器件级系统级工艺级。可见,MEMS CAD的设计流程应该提供足够的灵活性来满足MEMS器件多样化带来的个性化设计需求,这样相比于单一的设计流程反而能提高MEMS的设计效率。事实上,现有的商业化MEMS CAD工具已经意识到这个问题,如CoventorWare已在每个设计模块上都提供了设计入口,并开发了一些接口,以方便用户能从任一模块开始并完成设计[6,7]。但目前,还没有商业化的软件具有足够多的接口来让用户任意选择流程来完成整个设计循环。

通过以上分析可以看出:单一固化的设计流程不利于提高MEMS器件的设计效率。因此,需要在流程灵活性有所改进,才能开发出符合当前MEMS发展需要的工具系统。

2 任意流程的设计工具架构

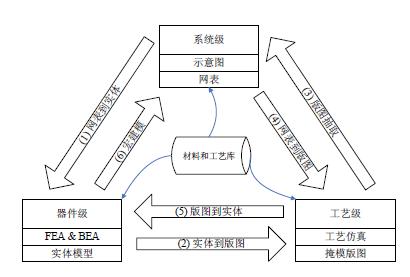

图1 具有六个数据自动传递接口的MEMS设计工具架构

如图1所示,论文所提出的可支持任意流程设计的MEMS设计工具架构像其它商用软件一样,包含了系统级、器件级和工艺级三个层级,这三个层级包含了MEMS建模与仿真的主要模块。不同之处在于其提供了六个接口用于任意两个层级之间的数据自动传递,这也是在这种三级架构中所能提供的最多接口数。通过这六个接口用户可以不必拘泥于某种固定流程的限制,从任意一个层级开始设计,选择必要的设计环节,并完成整个设计循环,从而达到以任意流程进行设计的目的,最终使得效率的提高。

基于该架构,选择每个层级的仿真支撑平台,对这六个接口进行实现,加上必要的设计仿真IP库支持,即可构建一个完整的MEMS设计工具。论文将集中讨论六个接口的实现技术,以达到任意流程设计的目的。