满足供电需求的新型封装技术和MOSFET

在小尺寸器件中驱动更高功率得益于半导体和封装技术的进步。一种采用顶部散热标准封装形式的新型功率MOSFET就使用了新一代半导体技术,在效率等级、功率密度和可靠性等方面都达到了新的水平。

电源设计工程师一直都面临着许多的设计挑战,这是由于先进处理器本身的要求和越来越多的功能都需要消耗功率。电路板中留给电源转换器的空间常常被压缩,即使是在需要许多种供电电压和实际输出功率不断增加的情况。先进的封装形式,例如DaulCool NexFET功率MOSFET就有助于工程师在标准封装中满足这些需求。采用了NexFET技术的功率MOSFET通过降低开关损耗和具有顶部散热能力的DaulCool功率封装技术可以实现更高的工作频率,从而能够获得更高的功率密度。

理想开关

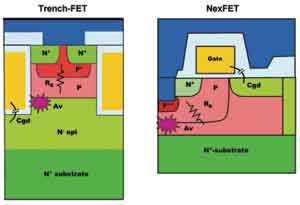

在典型的同步降压开关电源转换器中,MOSFET作为开关使用时的主要损耗包括开关损耗、传导损耗、体二极管损耗和栅极驱动损耗。开关损耗主要是由器件本身结构的寄生电容产生的。传导损耗是器件工作在增强模式时由导通电阻(RDS(on))产生的。体二极管损耗是正向电压和反向恢复电荷(Qrr)的函数。栅极驱动损耗由MOSFET的栅电荷(Qg)决定。因此,寄生电容和导通电阻(RDS(on))决定了器件在特定应用中的性能。在现今的低压MOSFET中最普遍使用的技术是TrenchFET(如图1所示)。

图1 MOSFET结构比较

TrenchFET技术的广泛使用是由于它替代平面技术的特定管芯尺寸下具有极低的导通电阻,唯一的不足就是寄生电容通常会有所增加。面积比较大的沟道墙使它很难降低内部的寄生电容,这种电容使工程师只能在优化性能的低工作频率和具有更好功率密度的高工作频率之间做出选择。

NexFET技术可以获得与TrenchFET技术相似的导通电阻,而相应的寄生电容大约降低50%。器件底部侧面的扩散MOS(LDMOS:横向扩散金属氧化物半导体)和垂直流动电流可以得到很高的电流密度。图1所示的结构显示出栅极下面的面积在源极区和漏极区重叠得很少,这就使得内部寄生电容很小。寄生电容的降低会使开关时的电荷(Qg、Qgs、Qgd)降低。因此,器件的开关速度会更快,也降低了MOSFET中的开关损耗。同时,驱动电路所需要的能量也比较低,这也降低了驱动器中的损耗。器件内部的密勒电荷(Qgd)影响器件开关损耗,并决定着消除Cdv/dt打开的开关能力,它的存在使效率大大降低,并有可能毁坏MOSFET。

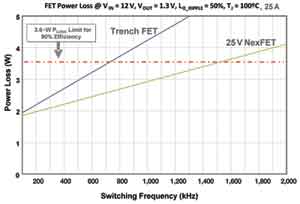

NexFET技术改进的主要作用是它具有更低和更平的功率损耗-频率曲线(如图2所示)。因此,与TrenchFET技术相比,采用NexFET技术的典型的同步降压电源转换电路在维持相同功率损耗的情况下可以工作在两倍的频率。例如,如果将功率损耗限制在3W,并维持全负载效率高于90%,开关频率就可以从500kHz(TrenchFET MOSFET)增加到1MHz(NexFET MOSFET)。当开关电源工作在更高的频率时,无源器件,例如输出电感等的尺寸就可以减少50%,这也改善了功率密度。

图2 新型MOSFET的平直功率损耗曲线使它可以工作在更高的频率

理想的封装技术

半导体器件在改善功率密度方面受到许多限制。需要被控制器件内部的功率消耗以减小它对电路板面积和器件之间散热的影响。

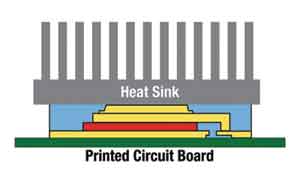

图3显示了一个DaulCool封装和标准QFN封装的截面对比,以及在印制板(PCB)上和散热器之间的外部轮廓。这两种封装的外部轮廓是一样大的,工程师可以不用更改电路板而直接使用任意一种器件。在这两种封装中,管芯(图中的红色部分)被安装在引脚衬底上,铜连接片用于连接管芯顶部到右侧的源极引脚。这种结构降低了从管芯到顶部的热阻(RθJT),可以从标准QFN封装中大约

图3 DaulCool封装(上)和标准QFN封装(下)的截面对比图

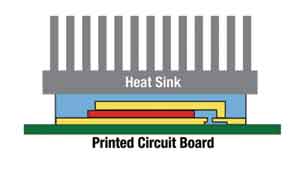

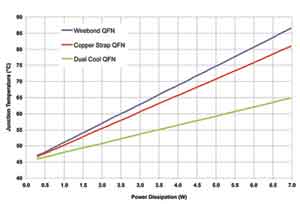

当DaulCool封装的器件安有散热器时,热量就会通过自然或强迫对流冷却形式从电路板传输到自由空气中。根据系统级仿真(如图4所示)的结果,这种散热方式可以实现比标准QFN封装多散去高达80%的热功率。

图4 新型封装的散热能力比标准封装的高出接近80%

更高的散热能力可以为负载提供额外50%的电流。所以,当维持相同的结点温度时,可以获得更高的输出功率和改善功率密度。另外,散热能力的提高使得电路在提供额定电流的同时,还可以额外提供不超过额定电流50%的更高电流,并使器件工作在更低的温度、减少发热对其他器件的影响,也提高了系统的可靠性。