基于PDM的CAD/CAPP/CAM集成探讨

1 前言

通常所说的CAD/CAM系统集成实际上是指设计与制造过程中的CAD、CAPP和CAM三个环节的软件集成[1]。在CAD/CAPP/CAM集成过程中,CAPP是连接CAD与CAM的桥梁和纽带。目前,许多著名的CAD/CAM商品软件,如Pro/ENGINEER、I-deas、UG、 Euclid等在几何造型、分析计算和数据管理等有很强的功能,也具备NC编程的功能,但是在CAPP方面,这些CAD/CAM软件需要NC编程人员根据 CAD图形进行繁琐的人机交互操作,选择零件的加工方法、加工对象、刀具参数、切削用量和确定加工顺序等,才能形成零件加工的刀位文件,最后转换成NC程序。因此,研究和实现CAD/CAPP/CAM的集成对于简化人机交互操作具有十分重要的意义。

2 基于PDM的CAD/CAPP/CAM集成开发

CAD/CAPP/CAM集成,要求数控加工程序的生成是以CAPP的工艺设计结果和CAD的零件信息为依据,自动生成具有标准格式的刀位文件(CutTIng Location)文件,然后经过适当的后置处理,将刀位文件转换成NC加工程序,并且该NC加工程序应该是针对不同的数控机床和不同的数控系统的 [2]。

2.1 CAD/CAPP/CAM集成开发的系统框架

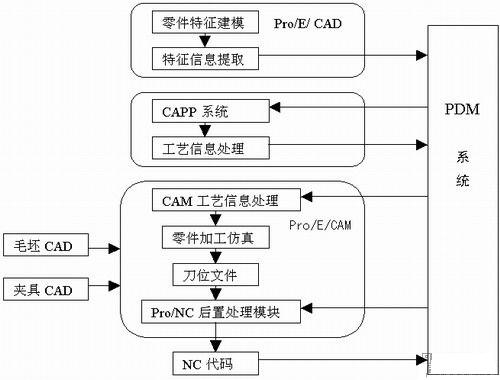

本文通过对CAD系统设计出的零件,按照CAPP系统输出的加工工艺路线(或工艺规程),经过建立加工仿真模型,进行刀位轨迹规划,对刀位轨迹进行加工仿真,最后通过后置处理,生成针对具体机床的数控加工代码,并将输出的结果存储到PDM系统中。所以,可将本系统分为如图1所示体系结构中的几个功能模块。

将PDM系统作为存储与传递信息的平台。具体地讲,在CAD特征建模模块中,完成零件的设计工作,以关系表的形式将设计信息存储到PDM系统中;在 CAPP模块中,CAPP从PDM系统中提取零件的特征信息,采用派生法或创成法,完成零件的工艺设计,并将得到的工艺信息以关系表的形式存储到PDM系统中;在CAM模块中,从PDM系统中提取CAD、CAPP所提供的信息,通过Pro/NC的各种接口函数,将提取的工艺信息自动输入到Pro/NC的加工模块中,在Pro/NC的装配模块中建立加工设备模型、毛坯模型、夹具模型和刀具模型的基础上,构建虚拟加工环境,自动完成加工过程仿真,检查加工过程中的碰撞干涉,提出修改意见。在加工过程仿真无误之后,输出刀位文件,同时在网络数据库中读取每个工序的机床名称,通过利用针对该机床的配置文件,将刀位文件转换成适合该机床的NC代码。

图1 系统结构框图

2.2 系统的功能集成

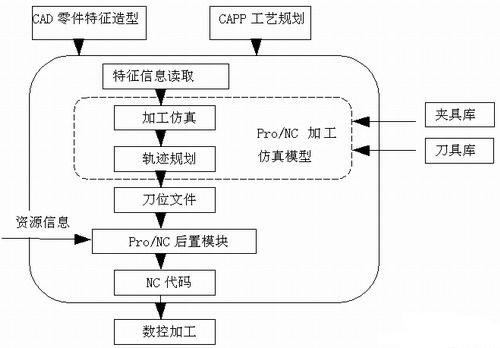

充分利用Pro/ENGINEER的Pro/NC数控加工模块的功能,通过对其进行二次开发,系统的功能集成如图2所示。

2.3 系统的信息流程

本文的CAD/CAPP/CAM集成系统是以Pro/NC加工模块为支撑软件进行开发,其系统的信息流程图如图3所示。

图2 系统功能集成图